Algemene eigenschappen

Legeringen 800H (UNS N08810) en 800HT (UNS N08811) zijn dubbel certificeerbare nikkel-ijzer-chroommaterialen die bestand zijn tegen oxidatie, carbonering en andere corrosie bij hoge temperaturen. De chemische samenstelling van de twee legeringen is identiek aan legering 800 (UNS N08800), met uitzondering van het hogere koolstofgehalte dat aanwezig is in beide kwaliteiten: (0.05-0.10%) in legering 800H en (0.06-0.10%) in legering 800HT. Legering 800HT heeft ook een toevoeging van maximaal 1,0% aluminium en titanium. Naast de chemische beperkingen krijgen beide legeringen een gloeibehandeling bij hoge temperatuur die een gemiddelde korrelgrootte van ASTM 5 of grover produceert. De beperkte chemische samenstellingen, gecombineerd met het gloeien bij hoge temperatuur, zorgen ervoor dat deze materialen een grotere kruip- en breuksterkte hebben in vergelijking met legering 800.

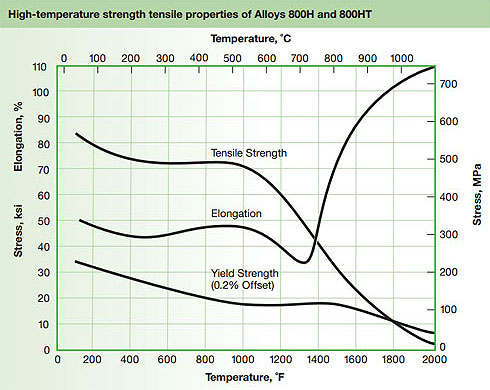

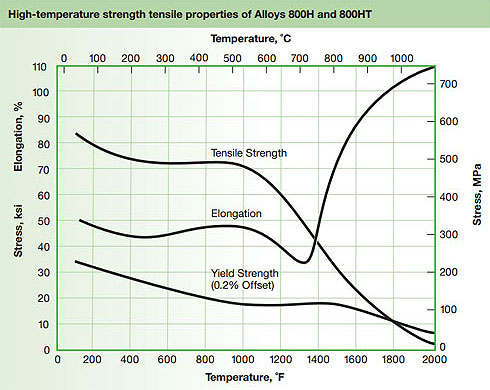

Legering 800H heeft goede kruip-breukeigenschappen bij temperaturen boven 1100 ° F (600 ° C). Het blijft ductiel tijdens langdurig gebruik bij temperaturen onder 1290 ° F (700 ° C) vanwege een maximaal titanium- en aluminiumgehalte van 0.7%. Legering 800 met een standaardgloeiing wordt aanbevolen voor gebruik onder 1100 ° F (600 ° C). Legering 800H is bestand tegen reducerende, oxiderende en nitrerende atmosferen, evenals atmosferen die afwisselen tussen reduceren en oxideren. De legering blijft stabiel bij langdurig gebruik bij hoge temperaturen.

Legering 800HT heeft een uitstekende kruipsterkte bij temperaturen boven 1290 ° F (700 ° C). Als de toepassing frequente temperatuurschommelingen onder 1290 ° F (700 ° C) met zich meebrengt of delen permanent worden blootgesteld aan een temperatuur onder 1290 ° F (700 ° C), moet legering 800H worden gebruikt. De hoge temperatuurbestendigheid van Alloy 800HT is vergelijkbaar met Alloy 800H. Het blijft ook stabiel bij langdurig gebruik bij hoge temperaturen.

Toepassingen

- Chemische en petrochemische verwerking - procesapparatuur voor de productie van ethyleen, ethyleendichloride, azijnzuuranhydride, keteneen, salpeterzuur en oxyalcohol

- Aardolieraffinage - stoom-/koolwaterstofreformers en hydrodealkyleringseenheden

- Stroomopwekking - stoomoververhitters en hogetemperatuurwarmtewisselaars in gasgekoelde kernreactoren, warmtewisselaars en leidingsystemen in kolengestookte elektriciteitscentrales

- Thermische verwerkingsarmaturen - stralingsbuizen, moffels, retorten en armaturen voor warmtebehandelingsovens

Normen

ASTM.................. B 409

ASME.................. SB 409

AMS................... 5871

Gewicht % (alle waarden zijn maximaal, tenzij anders aangegeven)

|

Element

|

800 uur

|

800HT

|

|

Nikkel

|

30.0 min.-35.0 max.

|

30.0 min.-35.0 max.

|

|

Chroom

|

19.0 min.-23.0 max.

|

19.0 min.-23.0 max.

|

|

Ijzer

|

39.5

|

39.5

|

|

Koolstof

|

0.05 min.-0.10 max.

|

0.06 min.-0.10 max.

|

|

Mangaan

|

1.50

|

1.50

|

|

Fosfor

|

0.045

|

0.045

|

|

Zwavel

|

0.015

|

0.015

|

|

Silicium

|

1.0

|

1.0

|

|

Aluminium

|

0.15 min.-0.60 max.

|

0.25 min.-0.60 max.

|

|

Titaan

|

0.15 min.-0.60 max.

|

0.25 min.-0.60 max.

|

|

Aluminium & Titanium

|

0.30 min.-1.20 max.

|

0.85 min.-1.20 max.

|

Fysische eigenschappen

Dichtheid

0.287 pond/in3

7,94 g/cm3

Specifieke warmte

0,11 BTU/lb-°F (32-212 °F)

460 J/kg-°K (0-100°C)

Modulus van elasticiteit

28,5 x 106 psi

196.5 GPa

Thermische geleidbaarheid 200 ° F (100 ° C)

10,6 BTU/uur/ft2/ft/°F

18,3 W/m-°K

Smelten bereik

2475 - 2525 ° F

1357 – 1385°C

Elektrische weerstand

59,5 Microhm-in bij 68°C

99 Microhm-cm bij 20°C

|

Gemiddelde thermische uitzettingscoëfficiënt

Temperatuur bereik

|

|

°F

|

°C

|

in/in/°F

|

cm/cm°C

|

|

200

|

93

|

7,9 x 10-6 uur

|

14,4 x 10-6 cm

|

|

400

|

204

|

8,8 x 10-6 cm

|

15,9 x 10-6

|

|

600

|

316

|

9,0 x 10-6 cm

|

16,2 x 10-6 cm

|

|

800

|

427

|

9,2 x 10-6 uur

|

16,5 x 10-6 cm

|

|

1000

|

538

|

9,4 x 10-6 cm

|

16,8 x 10-6 cm

|

|

1200

|

649

|

9,6 x 10-6 cm

|

17,1 x 10-6 cm

|

|

1400

|

760

|

9,9 x 10-6 cm

|

17,5 x 10-6 cm

|

|

1600

|

871

|

10,2 x 10-6 cm

|

18,0 x 10-6 cm

|

Typicals waarden bij 70 ° F (21 ° C)

|

Opbrengst Sterkte

0,2% Offset

|

Ultieme treksterkte

Kracht

|

Verlenging

in 2 inch.

|

Hardheid

|

|

psi (min.)

|

(MPa)

|

psi (min.)

|

(MPa)

|

% (min.)

|

(max.)

|

|

29,000

|

200

|

77,000

|

531

|

52

|

126 Brinell

|

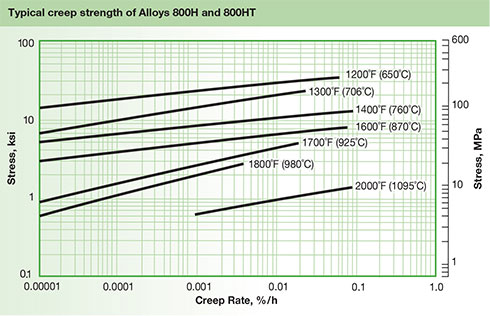

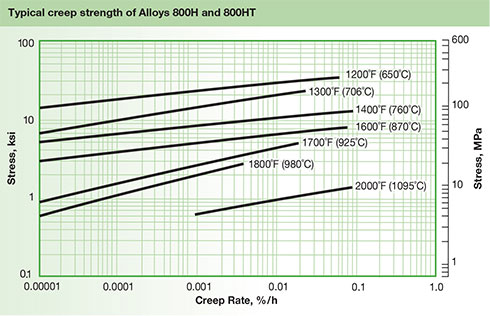

Kruip- en breukeigenschappen

De strakke chemiecontrole en de warmtebehandeling van oplossingsgloeien zijn ontworpen om optimale kruip- en breukeigenschappen te bieden voor legeringen 800H en 800HT. De volgende grafieken beschrijven de uitstekende kruip- en breukeigenschappen van deze legeringen.

Representatieve breuksterktewaarden voor legeringen 800H/800HT

|

Temperatuur

|

10.000 uur

|

30.000 uur

|

50.000 uur

|

100.000 uur

|

|

°F

|

°C

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

|

1200

|

650

|

17.5

|

121

|

15.0

|

103

|

14.0

|

97

|

13.0

|

90

|

|

1300

|

705

|

11.0

|

76

|

9.5

|

66

|

8.8

|

61

|

8.0

|

55

|

|

1400

|

760

|

7.3

|

50

|

6.3

|

43

|

5.8

|

40

|

5.3

|

37

|

|

1500

|

815

|

5.2

|

36

|

4.4

|

30

|

4.1

|

28

|

3.7

|

26

|

|

1600

|

870

|

3.5

|

24

|

3.0

|

21

|

2.8

|

19

|

2.5

|

17

|

|

1700

|

925

|

1.9

|

13

|

1.6

|

11

|

1.4

|

10

|

1.2

|

8.3

|

|

1800

|

980

|

1.2

|

8.3

|

1.0

|

6.9

|

0.9

|

6.2

|

0.8

|

5.5

|

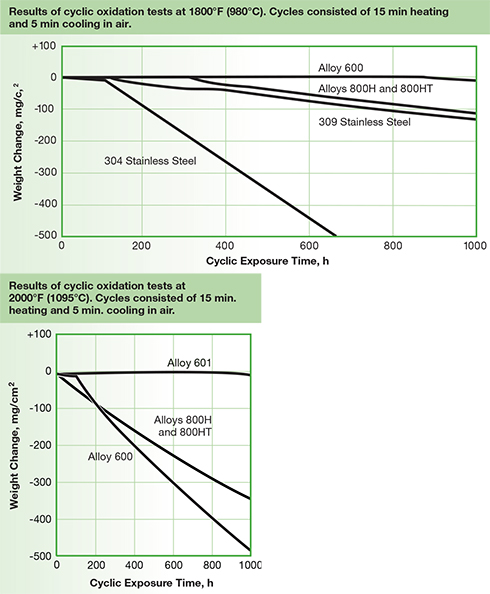

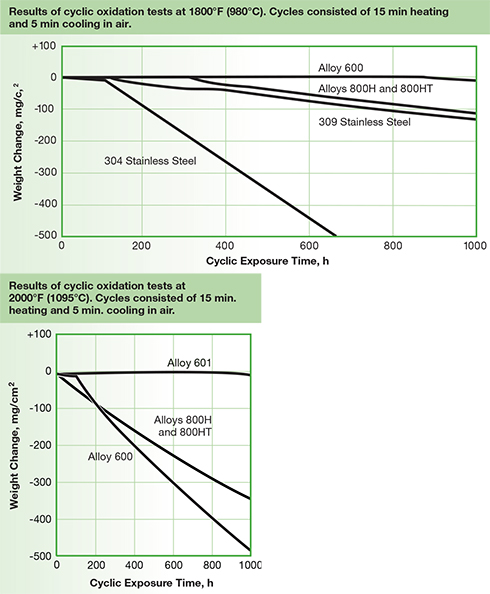

Weerstand tegen oxidatie

De combinatie van het hoge nikkel- en chroomgehalte in de legeringen 800H en 800HT zorgt voor uitstekende oxidatieweerstandseigenschappen voor beide legeringen. De resultaten van cyclische oxidatietests bij zowel 1800 ° F (980 ° C) als 2000 ° F (1095 ° C) worden hieronder weergegeven.

Corrosiebestendigheid

Het hoge nikkel- en chroomgehalte van de legeringen 800H en 800HT betekent over het algemeen dat ze een zeer vergelijkbare waterige corrosieweerstand hebben. De legeringen hebben een corrosiebestendigheid die vergelijkbaar is met 304 bij gebruik in salpeter- en organische zuurservice. De legeringen mogen niet worden gebruikt in de zwavelzuurservice. Ze zijn onderhevig aan neerslag van chroomcarbide als ze in gebruik zijn voor langdurige blootstelling in het temperatuurbereik van 1000-1400 ° F (538-760 ° C).

Aangezien legeringen 800H en 800HT in de eerste plaats zijn ontwikkeld voor sterkte bij hoge temperaturen, omvatten corrosieve omgevingen waaraan deze kwaliteiten worden blootgesteld normaal gesproken reacties bij hoge temperaturen, zoals oxidatie en carbonering.

Fabricage gegevens

Legeringen 800H en 800HT kunnen gemakkelijk worden gelast en verwerkt volgens de standaard fabricagepraktijken van de winkel. Vanwege de hoge sterkte van de legeringen vereisen ze echter procesapparatuur met een hoger vermogen dan standaard austenitisch roestvast staal.

Heet vormen

Het warmwerkende temperatuurbereik voor legering 800H en 800HT is 1740-2190 ° F (950-1200 ° C) als de vervorming 5 procent of meer is. Als de mate van hete vervorming minder dan 5 procent is, wordt een heet werktemperatuurbereik tussen 1560-1920 ° F (850-1050 ° C) aanbevolen. Als de temperatuur van het hete bewerkte metaal onder de minimale werktemperatuur daalt, moet het stuk opnieuw worden verwarmd. De legeringen moeten met water worden geblust of snel met lucht worden gekoeld door het temperatuurbereik van 1000-1400 ° F (540-760 ° C). Legeringen 800H en 800HT vereisen oplossingsgloeien na heet werken om een optimale kruipweerstand en eigenschappen te garanderen.

Koud vervormen

De legeringen moeten zich in gegloeide toestand bevinden voordat ze koud worden gevormd. De verhardingssnelheden zijn hoger dan die van austenitisch roestvast staal. Hiermee moet rekening worden gehouden bij de keuze van procesapparatuur. Een tussentijdse warmtebehandeling kan nodig zijn bij een hoge mate van koudwerken of bij meer dan 10 procent vervorming.

Lassen

Legeringen 800H en 800HT kunnen gemakkelijk worden gelast door de meeste standaardprocessen, waaronder GTAW (TIG), PLASMA, GMAW (MIG/MAG) en SMAW (MMA). Het materiaal moet in de oplossing gegloeide toestand zijn en vrij van vet, markeringen of kalkaanslag. Een warmtebehandeling na het lassen is niet nodig. Door na het lassen met een roestvrijstalen staalborstel te borstelen, wordt de warmtetint verwijderd en ontstaat een oppervlak dat geen extra beitsen vereist.

Bewerking

Legeringen 800H en 800HT moeten bij voorkeur in gegloeide toestand worden bewerkt. Aangezien de legeringen gevoelig zijn voor arbeidsharding, mogen alleen lage snijsnelheden worden gebruikt en moet het snijgereedschap te allen tijde ingeschakeld zijn. Er is voldoende snijdiepte nodig om contact met de eerder gevormde werkgeharde zone te vermijden.